(1) Hammaddelerin etkisi

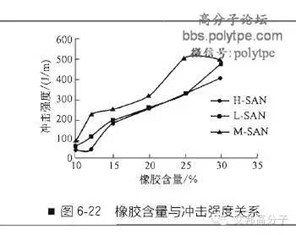

Farklı markaların PC ve ABS reçine alaşımlarının karışımı performans açısından büyük bir farka sahiptir. Şekil 6-22'de yüksek kauçuk içeriğinin PC/ABS sisteminin darbe mukavemetini arttırdığı ancak fazlar arasındaki karşılıklı kapasitans davranışına büyük ölçüde zarar verdiği ve böylece alaşımın çekme özelliklerini azalttığı görülebilmektedir. Bu nedenle, uygun kauçuk içeriğine sahip ABS'nin seçilmesi, yalnızca karışımın darbe mukavemetini arttırmakla kalmaz, aynı zamanda bükülme mukavemetini de sinerjik olarak arttırır. Düşük kauçuk içerikli ABS kullanıldığında, alaşımın bükülme mukavemetinde sinerjik bir artış görülecektir. Ayrıca yüksek akrilonitril, düşük kauçuk içeriği ve yüksek moleküler ağırlıklı ABS, alaşımın ısı direncini artırabilir.

(2) PC/ABS karışım oranının alaşımın özellikleri üzerindeki etkisi

PC/ABS karışım sisteminin uyumluluğu ve mekanik özellikleri, sistemdeki her bir bileşenin içeriğiyle doğrudan ilişkilidir. Cao Mingan ve ark. PC ve ABS reçinesinin karışım oranını ayarlayarak farklı özelliklere sahip çeşitli PC/ABS alaşımları elde ettiler. PC/ABS alaşımının özellikleri ABS içeriği ile doğrusal bir ilişkiye sahiptir ve yaklaşık olarak katkıya uymaktadır. PC/ABS alaşımının genel özellikleri PC ile ABS arasındadır ve darbe dayanımı süpertoplamsallık etkisine (yani sinerji etkisi) ve orantı ile antagonizma etkisine sahiptir.

(3) Üçüncü bileşenin etkisi

PC/ABS alaşımının ısı direnci ve termal stabilitesi, benzotiyazol ve poliimid eklenerek geliştirilebilir. PC/ABS alaşımının akışkanlığı, etilen oksit/propilen oksit blok kopolimeri, MMA/St kopolimeri ve olefin/akrilik sirke kopolimeri gibi işlem değiştiricilerin eklenmesiyle geliştirilebilir. Ayrıca PC/ABS alaşımlı enjeksiyon ürünlerinin bağlantı mukavemetini arttırmak amacıyla PMMA, SAN, SBR, akrilik sirke elastomeri, düşük yoğunluklu poliolefin, etilen/akrilik sirke/asetik asit, etilen (sirke) kopolimer, PC/etilen blok veya aşı kopolimeri ve diğer maddeler genellikle eklenir.

(4) İşleme teknolojisinin etkisi

PC ve ABS karıştırma ekipmanı, çift vidalı ekstruder ve statik karıştırıcılı tek vidalı ekstruder arasından seçim yapabilir. Jong Han Chun, sürekli yoğurma ekstruderinin etkisinin ideal olduğuna inanıyor. Karıştırma modu açısından ikinci dereceden karıştırmanın etkisi daha iyidir. Bununla birlikte, ikinci dereceden harmanlamada, malzemelerin bir kısmının yüksek enerji tüketimine sahip, malzemeleri bozması kolay ve alaşımın özelliklerini azaltan yüksek sıcaklıkta iki kez ekstrüde edilmesi gerekir.

Kalıplama yönteminin aynı zamanda PC/ABS alaşımının morfolojisi ve yapısı üzerinde de büyük etkisi vardır. Örneğin, plastiğin preslenmesiyle oluşturulan numune, alaşım karışımıyla oluşturulan mikro yapıdaki heterojen dağılım durumunu daha iyi koruyabilir, yüksek kesme hızında enjeksiyonlu kalıplamada dağılım durumu değişir ve aşırı düzgün ayrışmaya ulaşır. Bu nedenle, iki numunenin darbe mukavemeti büyük bir farka sahiptir ve sıkıştırma kalıplama numunesinin darbe mukavemeti yüksektir. Sudaki PC (su içeriği %0,03'ten fazladır) ve yüksek sıcaklıkta (sıcaklık 150°C'den yüksektir) kolay bozunma altındadır, bu nedenle kurumadan önce karışımda veya kalıplamada, stearik asit yağlayıcılarının karıştırılmasından da kaçınılmalıdır, böylece etkilenmez. ürünlerin performansı.

Gönderim zamanı: 02-06-22