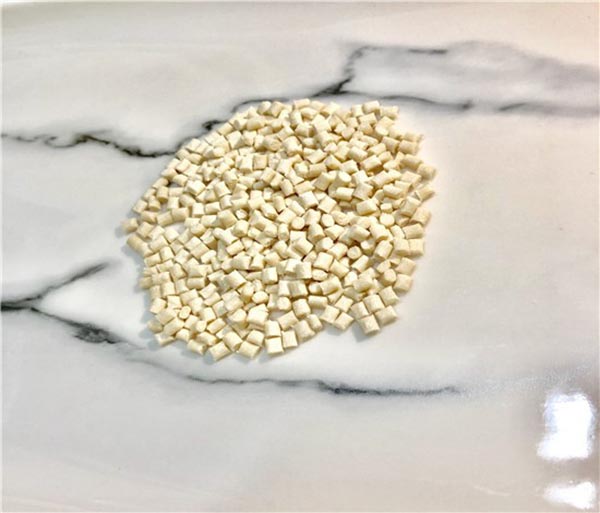

PPO

PPO'nun performansı

Polifenileter, polifeniloksi, Polifenilenoksiol (PPO) olarak da bilinen poli2, 6-dimetil-1, 4-fenileterdir; modifiye edilmiş polifenileter, polistiren veya diğer polimerler (MPPO) ile modifiye edilmiştir.

PPO, mükemmel kapsamlı performans, PA, POM, PC'den daha yüksek sertlik, yüksek mekanik mukavemet, iyi sertlik, iyi ısı direnci (126 ℃ termal deformasyon sıcaklığı), yüksek boyutsal kararlılık (büzülme oranı 0,6%) olan bir tür mühendislik plastiğidir. , düşük su emme oranı (%0,1'den az).Dezavantajı ise UV'nin kararsız olması, fiyatının yüksek ve miktarının az olmasıdır.PPO, mükemmel mekanik mukavemet, stres gevşeme direnci, sürünme direnci, ısı direnci, su direnci, su buharı direnci ile toksik olmayan, şeffaf, nispeten küçük yoğunluktur.

Geniş bir sıcaklık aralığında, iyi elektriksel performansın frekans değişim aralığı, hidroliz yok, büzülme oranı küçük, kendiliğinden tutuşan yanıcı, inorganik asit, alkali, aromatik hidrokarbon direnci, halojenli hidrokarbon, yağ ve diğer düşük performans, Kolay şişme veya gerilim çatlaması, ana dezavantaj, zayıf erime sıvılığı, işleme ve şekillendirme güçlükleridir, MPPO (PPO harmanı veya alaşımı) için pratik uygulamaların çoğu.

PPO'nun proses özellikleri

PPO yüksek erime viskozitesine, zayıf likiditeye ve yüksek işleme koşullarına sahiptir.İşlemden önce, 100-120 ℃ sıcaklıkta 1-2 saat kurutmak, şekillendirme sıcaklığı 270-320 ℃, kalıp sıcaklığı kontrolü 75-95 ℃'de uygundur ve "yüksek" koşulu altında şekillendirme işlemi gereklidir. sıcaklık, yüksek basınç ve yüksek hız”.Bu plastik biranın üretim sürecinde, memenin önünde jet akış modelinin (yılan deseni) üretilmesi kolaydır ve meme akış kanalı daha iyidir.

Minimum kalınlık, standart kalıplanmış parçalar için 0,060 ila 0,125 inç ve yapısal köpük parçalar için 0,125 ila 0,250 inç arasındadır.Yanıcılık, UL94 HB'den VO'ya kadar değişir.

Tipik uygulama aralığı

PPO ve MPPO, MPPO ısı direnci, darbe direnci, boyutsal kararlılık, aşınma direnci, pullanma direnci kullanılarak ağırlıklı olarak elektronik cihazlarda, otomobillerde, ev aletlerinde, ofis ekipmanlarında ve endüstriyel makinelerde vb.

PC

PC performansı

PC, mükemmel fiziksel ve mekanik özelliklere, özellikle mükemmel darbe direncine, yüksek çekme mukavemetine, eğilme mukavemetine, sıkıştırma mukavemetine sahip, şekilsiz, kokusuz, toksik olmayan, oldukça şeffaf renksiz veya hafif sarı termoplastik mühendislik plastikleridir;İyi tokluk, iyi ısı ve hava direnci, kolay renklendirme, düşük su emme.

PC'nin termal deformasyon sıcaklığı 135-143 ℃'dir, sürünme küçüktür ve boyut sabittir.Geniş bir sıcaklık aralığında iyi ısı ve düşük sıcaklık direncine, kararlı mekanik özelliklere, boyutsal kararlılığa, elektriksel özelliklere ve alev geciktiriciye sahiptir.-60~120℃'de uzun süre kullanılabilir.

Işığa karşı kararlı, ancak UV ışığına dayanıklı değil, iyi hava koşullarına dayanıklılık;Yağ direnci, asit direnci, alkali direnci, oksidasyon asidi ve amin, klorlu hidrokarbonlarda ve aromatik çözücülerde çözünür keton, bakteri özelliklerini inhibe eder, alev geciktirici özellikler ve kirlilik direnci, suda uzun süre hidroliz ve çatlamaya neden olması kolaydır, dezavantajı zayıf yorulma mukavemeti, kolay gerilimli çatlama, zayıf solvent direnci, zayıf akışkanlık, zayıf aşınma direnci nedeniyle.PC enjeksiyon kalıplama, ekstrüzyon, kalıplama, şişirme, baskı, yapıştırma, kaplama ve talaşlı imalat, en önemli işleme yöntemi enjeksiyon kalıplamadır.

PC'nin işlem özellikleri

PC malzemesi sıcaklığa daha duyarlıdır, sıcaklığın artmasıyla erime viskozitesi önemli ölçüde azalır, daha hızlı akış, basınca duyarlı değildir, likiditesini geliştirmek için ısıtma yöntemini kullanır.Tamamen kuruması için işlenmeden önce PC malzemesi (120°C, 3~4 saat), nem %0,02 içinde kontrol edilmelidir, yüksek sıcaklıkta iz su işleme, ürünlerin bulanık renk, gümüş ve kabarcıklar üretmesine neden olur, oda sıcaklığında PC önemli bir kapasiteye sahiptir yüksek elastik deformasyonu zorlamak için.Yüksek darbe tokluğu, bu nedenle soğuk presleme, soğuk çekme, soğuk rulo presleme ve diğer soğuk şekillendirme işlemleri olabilir.PC malzemesi, yüksek malzeme sıcaklığı, yüksek kalıp sıcaklığı ve yüksek basınç ve düşük hız koşulları altında kalıplanmalıdır.Daha küçük yolluk için, düşük hızlı enjeksiyon kullanılmalıdır.Diğer yolluk türleri için yüksek hızlı enjeksiyon kullanılmalıdır.

80-110℃'de kalıp sıcaklığı kontrolü daha iyidir, 280-320℃'de şekillendirme sıcaklığı uygundur.

Tipik uygulama aralığı

PC'nin üç uygulama alanı cam montaj endüstrisi, otomobil endüstrisi ve elektronik, elektrik endüstrisi, ardından endüstriyel makine parçaları, optik disk, sivil giyim, bilgisayar ve diğer ofis ekipmanları, tıbbi ve sağlık hizmetleri, film, eğlence ve koruyucu ekipmanlardır.

PBT

PBT'nin performansı

PBT en sağlam mühendislik termoplastik malzemelerinden biridir, yarı kristal bir malzemedir, çok iyi kimyasal kararlılığa, mekanik dayanıklılığa, elektriksel yalıtım özelliklerine ve termal kararlılığa sahiptir.Bu malzemeler, çok çeşitli çevre koşullarında iyi bir stabiliteye sahiptir ve PBT nem emme özellikleri çok zayıftır.

Erime noktası (%225 ℃) ve yüksek sıcaklık deformasyon sıcaklığı PET malzemeden daha düşüktür.Veka yumuşama sıcaklığı yaklaşık 170°C'dir.Cam geçiş sıcaklığı 22°C ile 43°C arasındadır.

PBT'nin yüksek kristalleşme hızı nedeniyle viskozitesi çok düşüktür ve plastik parça işlemenin döngü süresi genellikle düşüktür.

PBT'nin proses özellikleri

Kurutma: Bu malzeme yüksek sıcaklıklarda kolayca hidrolize olur, bu nedenle işlenmeden önce kurutulması önemlidir.Havada önerilen kurutma koşulu 120C, 6-8 saat veya 150°C, 2-4 saattir.Nem %0,03'ten az olmalıdır.Higroskopik kurutucu kullanılıyorsa önerilen kurutma koşulu 150 °C'de 2,5 saattir.İşleme sıcaklığı 225~275℃ ve önerilen sıcaklık 250℃'dir.Güçlendirilmemiş malzeme için kalıp sıcaklığı 40~60℃'dir.

Kalıbın soğutma boşluğu, plastik parçaların bükülmesini azaltacak şekilde iyi tasarlanmalıdır.Isı hızlı ve eşit bir şekilde kaybolmalıdır.Kalıp soğutma boşluğunun çapının 12 mm olması tavsiye edilir.Enjeksiyon basıncı orta düzeydedir (maksimum 1500 bar'a kadar) ve enjeksiyon hızı olabildiğince hızlı olmalıdır (çünkü PBT hızla katılaşır).

Yolluk ve kapı: Basınç transferini artırmak için dairesel yolluk önerilir.

Tipik uygulama aralığı

Ev aletleri (gıda işleme bıçakları, elektrikli süpürge bileşenleri, elektrikli fanlar, saç kurutma makinesi muhafazası, kahve kapları vb.), elektrikli bileşenler (anahtarlar, elektrik muhafazası, sigorta kutuları, bilgisayar klavye tuşları vb.), otomotiv endüstrisi (radyatör ızgaraları, gövde panelleri, jant kapakları, kapı ve pencere bileşenleri vb.

Yayın zamanı: 18-11-22